Световые завесы безопасности с функцией подавления

До чего дошел прогресс!

Труд физический исчез,

Да и умственный заменит

Механический процесс.

Позабыты хлопоты,

Остановлен бег.

Вкалывают роботы,

А не человек.

Задорный взгляд в Будущее из детской песенки конца 70-х годов прошлого столетия, судя по всему, всматривается в более далекое Будущее, так как в Будущем настоящем процесс роботизации российской промышленности движется не так быстро, как хотелось бы. Радуясь тому, что умственный процесс еще не вытеснен окончательно, отметим, что всё чаще встречаем роботов, как на производстве, так и в быту и уже не воспринимаем их, как необычное явление.

Несмотря на низкие темпы внедрения, промышленные роботы в российской федерации вовлечены в решение основных задач, таких как:

- сварочные работы;

- покраска;

- нанесение покрытий;

- перекладывание деталей и заготовок;

- механизированная сборка;

- укладка поддонов;

- испытание готовой продукции и т. д.

С высокой скоростью и точностью, не зная усталости и забот, машины выполняют свою работу без оглядки на окружающих. Всецело подчиняясь программе, робот двигает своими стальными рычагами, представляя опасность для людей.

Риски получения травмы в зоне действия роботов могут быть предотвращены с помощью систем автоматизации, предназначенных для обеспечения безопасности.

Обнаружение человека или частей тела человека в зоне опасного действия машины является первичной задачей систем безопасности оборудования, а выполняют её первичные преобразователи — датчики. «Бесконтактное обнаружение» объясняет использование в этой роли оптических датчиков барьерного типа, состоящих, как минимум, из одной оптической пары — приемника и излучателя. Барьеры, включающие несколько оптических пар или «лучей», называются «световыми завесами» или «световыми решетками». «Надежное обнаружение» объясняет характер требований, предъявляемых к оптическим защитным барьерам, классифицируемым согласно стандартам безопасности, как «оптоэлектронные защитные устройства». В стандартах безопасности для оптоэлектронных защитных устройства определенны т. н. Типы безопасности, покрывающие определенные уровни производительности (PL) и определенные уровни полноты безопасности (SIL) (далее — уровни безопасности).

Уровни безопасности машин

Первым делом, для устройства, обеспечивающего безопасность оборудования должен быть выведен уровень производительности на основании оценки риска, исходящего от этого оборудования по методике, приведенной в стандарте ГОСТ ИСО 13849-1-2014.

Стандарт устанавливает пять уровней производительности PL: a, b, c, d, e, где уровень PLe – наивысший. В качестве примера, следуя методике, определяем: «в опасной зоне, в которой существует риск получения тяжелой (обычно необратимой) травмы, с высокой частотой возникновения риска, с отсутствием возможности избежать риска требуется применить защитное устройство с уровнем производительности PLe».

Уровни полноты безопасности SIL, установленные стандартом ГОСТ Р MЭК 61511-3 – 20011, примеряются к архитектуре защитного устройства путем применения соответствующих методик. Полнота безопасности – это средняя вероятность того, что система успешно выполнит требуемые функции безопасности при всех заданных условиях в течение заданного времени. Стандарт устанавливает связь между уровнем риска и уровнем полноты безопасности, подразделяя эту связь на три класса (I, II, III) по уровню риска и тяжести последствий, где наивысший класс — III.

Таким образом, если уровень производительности PL – выходная характеристика защитного устройства, обеспечивающая определенные функции безопасности, то уровень полноты безопасности SIL – это конструктивная способность защитного устройства выполнять эти функции без сбоев.

Для оптоэлектронных защитных устройств обладание наивысшими уровнями PLe и SIL3 означает принадлежность наивысшему Типу 4. На практическом примере это выглядит так:

Уровень безопасности: Тип 4 — PLe – SIL3

PFHd: 1,02E-08 (вероятность опасного сбоя в течение часа)

DCavg: 97,77% (покрытие диагностики)

MTTFd: 100 лет (оценочное время до наступления опасного сбоя)

Для обеспечения безопасности роботизированных технологических участков применяется тип световых завес 4 (с уровнями безопасности PLe, SIL3) – наивысший в связи с высоким риском получения травмы, - машины работают под управлением программы в непрерывном режиме, со скоростью превышающей скорость человеческой реакции; последствия могут оказаться очень тяжелыми из-за массивности и высокой скорости источника риска — самой машины или перемещаемого материала.

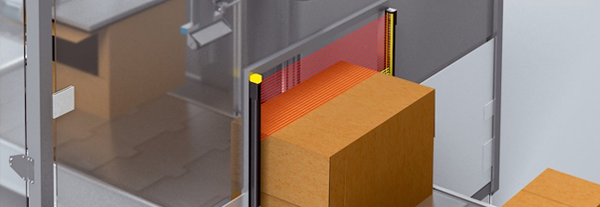

Обнаружение человека или части тела человека происходит в момент пересечения как минимум одного луча световой завесы, ограждающей опасную зону. При поступлении сигнала от световой завесы, система безопасности мгновенно переводит машину в безопасное состояние, в основном — выключение.

Роботизированные производственные участки имеют отличительную особенность — перемещение за пределы контролируемой части машины, во время смены технологического режима или продукта для передачи на следующий этап обработки, складирование и т. п.

Технологические перемещения порой невозможны без пересечения защитного оптического барьера, за чем должно последовать немедленное выключение оборудования. Ситуация порождает дилемму: «человеку в опасную зону — нельзя, машине или продукту из опасной зоны — можно», которая может быть решена с помощью функции подавления (muting).

Подавление защитной функции световой завесы

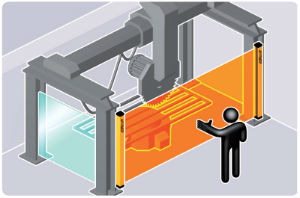

Функция подавления предназначена для временного выключения защитной функции световой завесы по причине, связанной с технологическим циклом оборудования. Во всем многообразии ситуаций, где функция подавления может быть необходимой, есть три основные задачи, которые можно выделить, как типовые:

- Разрешение доступа персонала в опасную зону во время неопасной части технологического цикла, например, с целью снятия-установки детали;

- Разрешение прохождения материалов производства при одновременном предотвращении доступа персонала, например, для входа и выхода поддонов из опасной зоны;

- Разрешение перемещения части машины, например, манипулятора робота для перекладывания детали или укладки поддона.

Основополагающие требования к функции подавления приведены в стандартах ГОСТ IEC 61496-1-2016 и IEC 62046 (на английском языке).

Временное выключение защитной функции световой завесы не должно, никоим образом, понизить уровень безопасности системы, для этого необходимо выполнить следующие требования:

- Подавление должно быть активизировано только в соответствующей стадии машинного цикла при отсутствии рисков для персонала;

- Любые остаточные риски должны быть тщательно взвешены;

- Насколько возможно должны быть приняты меры для предотвращения любой попытки преодолеть защиту;

- На практике необходимо исключить возможность нахождения персонала в опасной зоне не будучи обнаруженным в момент фазы подавления;

- Датчики подавления должны иметь механическую защиту во избежание воздействий, которые могли бы поставить под угрозу их настройку.